制衣厂里一个熟练工裁减1条西裤布料的时间至少是5分钟,但同样的工作量换成自动裁床的话只需50秒钟,效率之高可见一斑!随着智能制造时代的到来,经开区云南浩祥服饰有限公司里也有了这样的自动裁床设备。

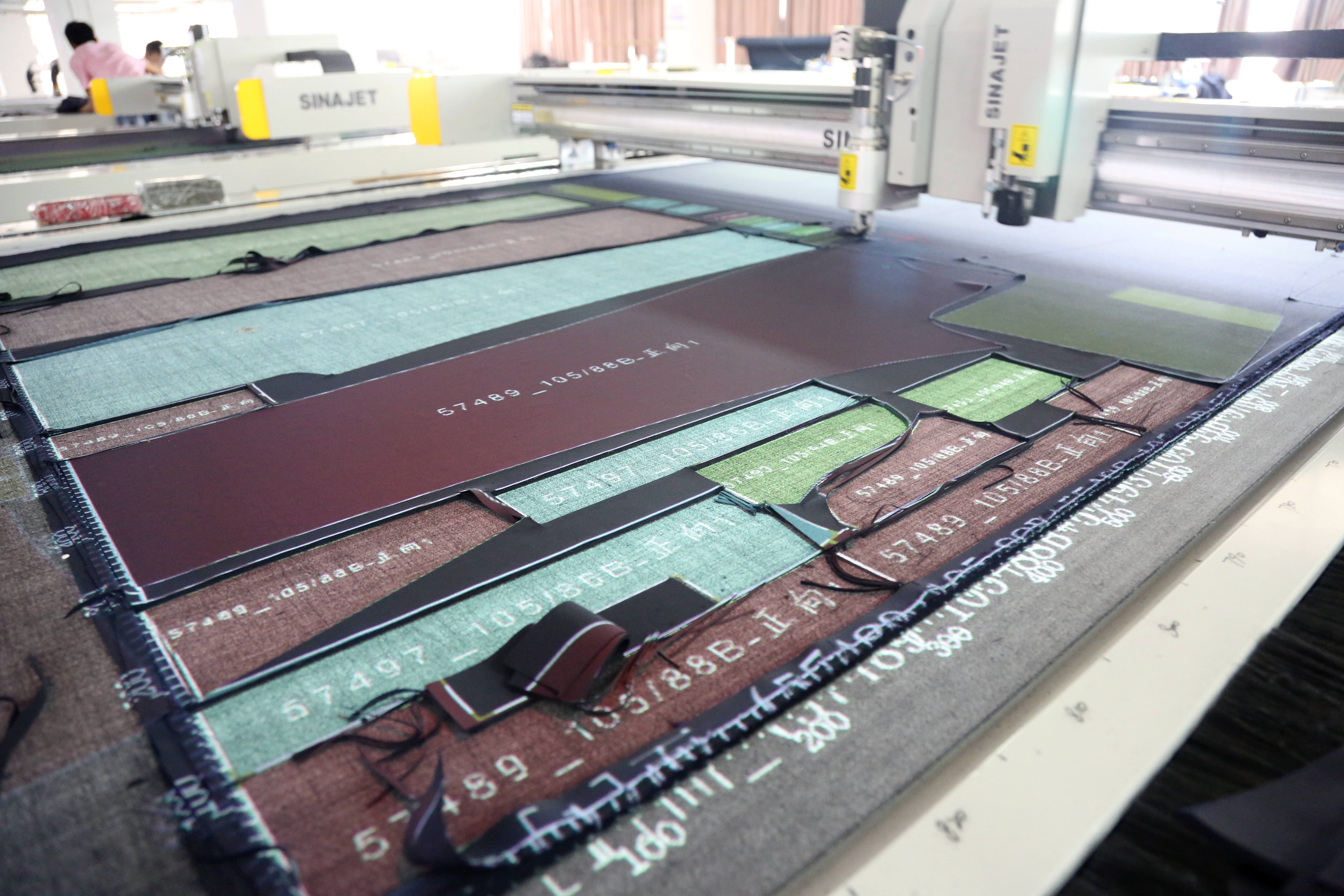

△运行中的自动裁床

“公司现有员工1100余人,自去年引入4台自动裁床以来,生产效率得到大幅提升,今年1季度公司产值约5000万元,同比去年增长了25%左右,今年产值预计达2.5亿元。”据云南浩祥服饰有限公司财务经理郭介介绍,该公司由浙江乔治白服饰股份有限公司全资控股,专业制造高中档职业装。目前,该公司的另外8台自动裁床机也将陆续上马。

郭介说,该公司在考察了国内多家同行的先进生产车间后,于去年下半年针对颇为复杂的裁减工序,引进了4台国产全自动裁床,该自动裁床的售价约34万元/台,上马10台的话,仅这一项投入就达到了近340万元。

投入成本可不算小,缘何如此做?

“首先当然是工作效率的大幅提升了。”云南浩祥服饰有限公司西裤车间主任何涛表示,上个月该车间的西裤裁剪量是20000条,创下了公司自2013年入驻经开区以来的单月最高生产记录。过去手工完成如此大的工作量需要十七八位熟练裁剪工,现在有了4台自动裁床的帮助,他们仅用了7位辅助工人。

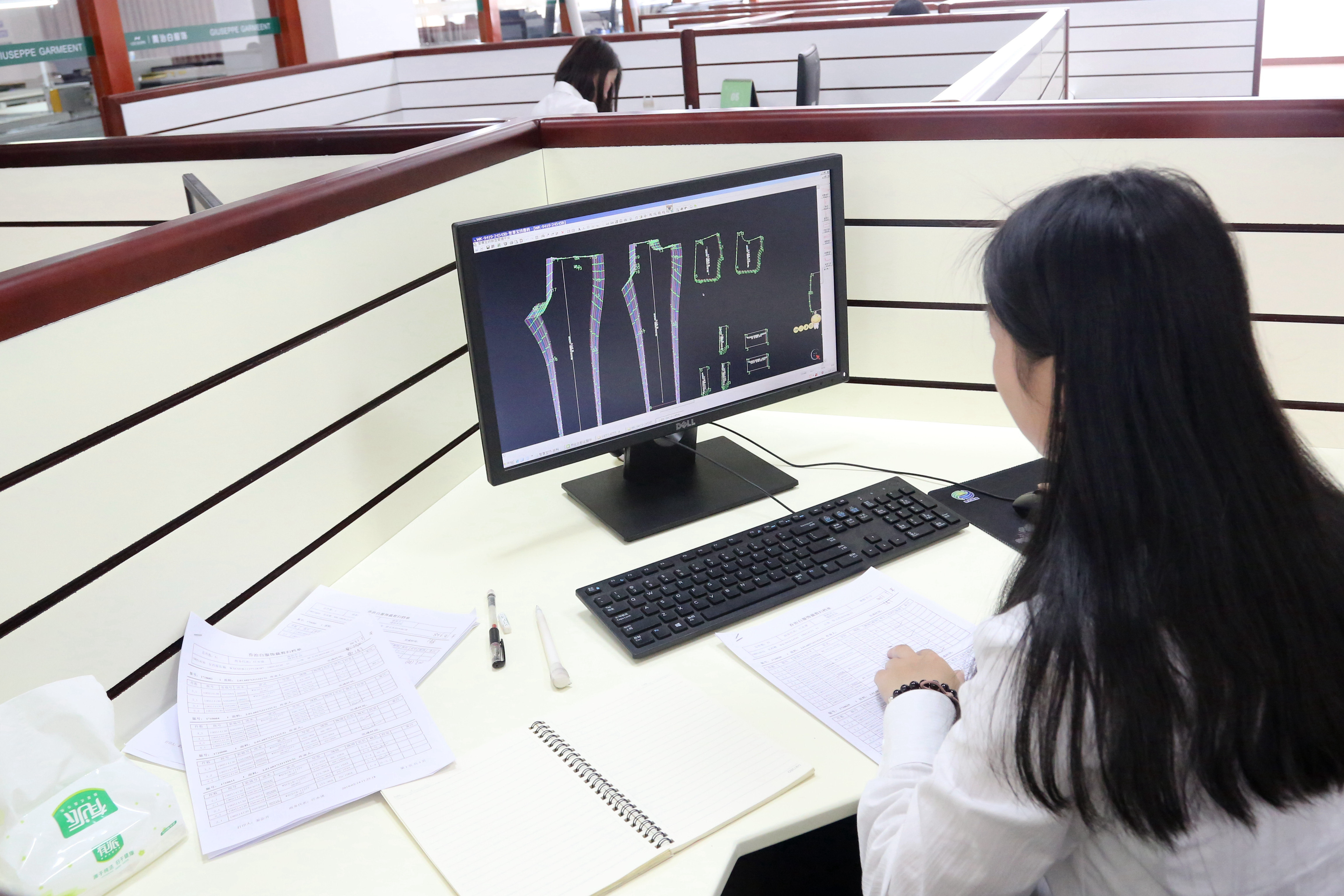

此外,手工裁剪熟练工需要5到6个月才能培养出来,而自动裁床员工只需懂计算机的简单操作,15天左右就可以上线独立操作。

△自动裁床裁剪的布料精准度更高

当然,自动裁床的投用也让裁剪的精准度有了大幅提升,出错率的减少为布料的节约留出了很大空间。何涛说,在计算机事先设定的CAD模板下,自动裁床依照计划裁剪,一般不会存在手工裁剪中的裁剪大小片、滑片等现象。

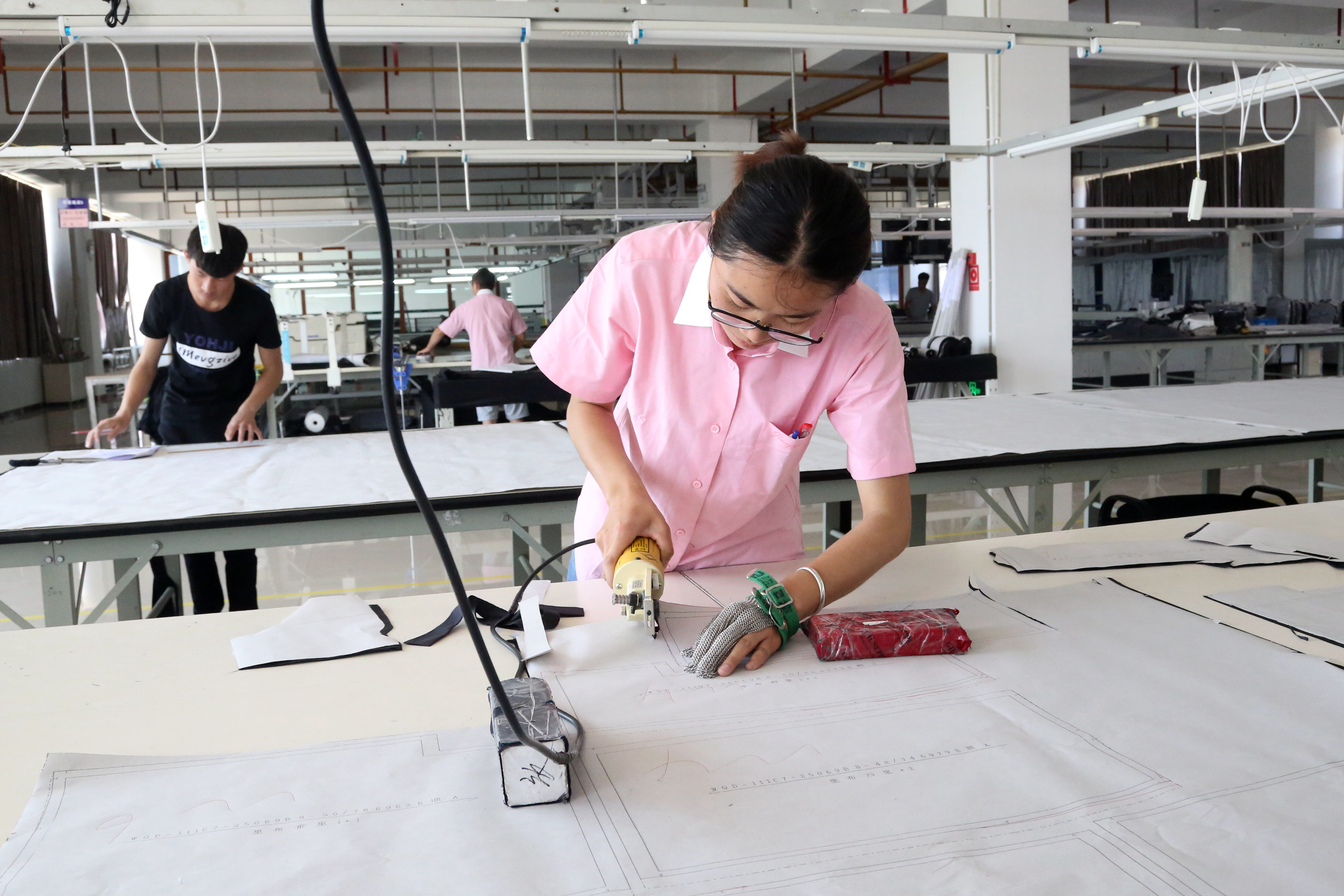

对工人而言,最为关键的是提高了车间安全系数。记者就在该车间看到,手工裁剪依靠手提裁剪机,需要带上防护用的铁手套,有的人嫌笨重,不好操作,不戴手套,增加了危险系数,而且手提裁剪机的刀片需要经常更换,专人收集废旧刀片更换新的刀片。而自动裁床的进口刀片,尽管价格昂贵,但使用寿命长,加上自带的专用磨刀设备,大大提高裁剪效率的同时还减少了安全隐患。

△传统手工裁剪熟练工需要5到6个月才能培养出来

“我们车间师傅最高每个月综合收入能达到五六千元。”何涛说,自动裁床的投用解放劳力的同时,也让工人的综合收入有了明显提高。近期,该公司正在研究引进车间各道工序的交接机器人,届时,云南浩祥服饰有限公司的生产车间里,从仓库到裁剪、缝制、熨烫、包装、出货的各道工序将变得更为智能。

可以预见,一座现代智能化的制衣厂正在经开区崛起,机器人抢工人“饭碗”的脚步越来越近,你准备好了吗?

PS:自动裁床工作流程

业务员接单——整理归档订单数据——订单数据传入技术大数据中心排版——排版数据传入自动裁床——打印生产单——提交面料信息——仓库发料到指定裁床——裁剪人员根据订单图形归档操作自动裁床。

(作者:朱绍平 编辑:李秋韵)

无障碍浏览

无障碍浏览 长者模式

长者模式